伺服主轴电机在现代网络系统集成工程中的应用与挑战

随着制造业智能化转型的加速,伺服主轴电机作为数控机床、精密加工设备的核心驱动部件,正日益成为网络系统集成工程中不可或缺的关键组成部分。本文将从伺服主轴电机的技术特点、在网络系统集成中的应用场景、以及集成工程中的关键技术挑战与未来发展趋势等方面进行系统探讨。

一、伺服主轴电机的技术特点与优势

伺服主轴电机是一种集成了高精度伺服控制技术的主轴驱动装置,相比传统主轴,具有响应速度快、控制精度高、动态特性好、能源效率高等显著优势。其核心在于通过闭环反馈系统,实现对转速、扭矩和位置的精确控制,满足高速、高精、高效率的加工需求。现代伺服主轴电机通常配备智能传感器(如编码器、温度传感器等),为网络化集成提供了数据接口基础。

二、伺服主轴电机在网络系统集成工程中的应用场景

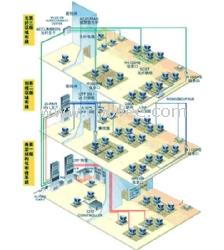

- 智能工厂与工业互联网:在智能制造环境中,伺服主轴电机通过工业以太网(如PROFINET、EtherCAT)、现场总线(如CANopen、Modbus-TCP)等协议接入工厂网络系统。其运行状态(如转速、负载、温度)、故障报警和能耗数据可实时上传至中央监控平台,实现远程监控、预测性维护和数据分析,提升设备综合效率(OEE)。

- 柔性制造系统(FMS):伺服主轴电机的高动态响应特性,使其能够快速适应多品种、小批量的生产任务。在网络系统集成中,通过与MES(制造执行系统)或上层ERP系统的联动,可实现在线任务调度、参数自动下发(如加工程序、转速设定),减少人工干预,提高生产灵活性。

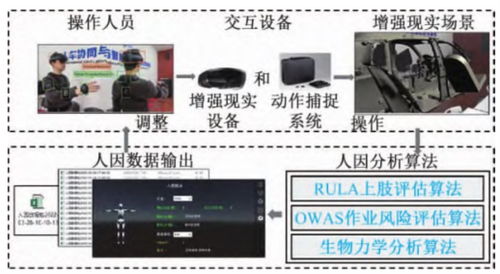

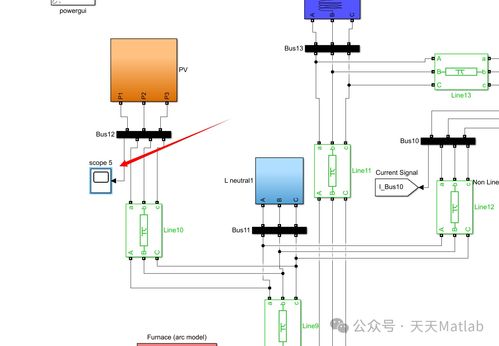

- 数字孪生与仿真优化:伺服主轴电机的精确数学模型可集成到工厂的数字孪生系统中。通过网络采集的实际运行数据,可不断校准模型,用于预测性能退化、优化加工参数(如切削速度、进给量),甚至在虚拟环境中进行碰撞检测和工艺验证,降低物理调试风险。

三、网络系统集成工程中的关键技术挑战

- 实时性与同步性:精密加工对控制指令的实时性要求极高(通常在毫秒甚至微秒级)。网络系统必须确保伺服主轴电机的控制周期与数据采集周期严格同步,避免因网络延迟或抖动导致加工精度下降。这要求采用确定性的实时工业网络协议和精密的时钟同步技术(如IEEE 1588)。

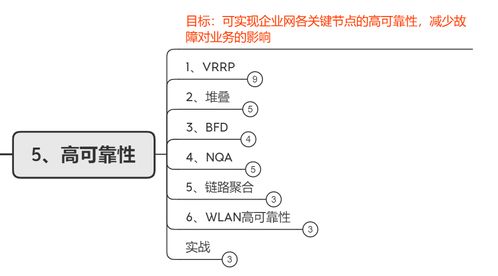

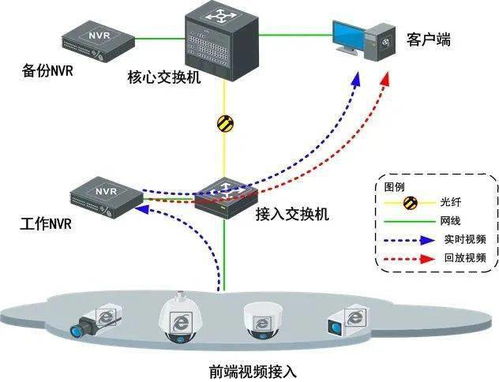

- 数据安全与网络可靠性:将关键生产设备接入网络,带来了数据泄露、网络攻击(如勒索软件)和设备非法操控的风险。集成工程需部署防火墙、网络分段、数据加密和访问控制等安全策略,并设计冗余网络拓扑(如环网)以确保高可用性。

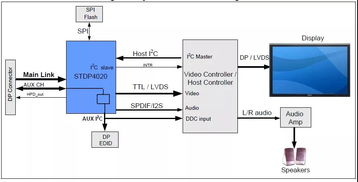

- 异构系统互操作性:工厂内往往存在不同年代、不同品牌的设备,其通信协议和数据格式各异。集成工程需要借助OPC UA等标准化数据交换框架,或部署协议转换网关,实现伺服主轴电机数据与IT系统(如数据库、云平台)的无缝集成。

- 大数据处理与分析:海量的伺服主轴电机状态数据对网络带宽和后台数据处理能力提出挑战。需要合理规划边缘计算与云计算的分工,在边缘侧进行实时数据过滤和初步诊断,在云端进行深度挖掘和长期趋势分析。

四、未来发展趋势

- 深度融合AI技术:未来伺服主轴电机将集成更多智能算法,通过内置的AI芯片或与边缘AI网关协同,实现自适应参数整定、智能故障诊断(如轴承磨损预警)和能效优化,进一步减少对中心系统的依赖。

- 向无线化与云化演进:随着5G工业模组和TSN(时间敏感网络)技术的成熟,部分对实时性要求不极端的场景可能采用无线连接,增加设备布局的灵活性。基于云平台的远程运维和性能优化服务(SaaS)模式将更加普及。

- 标准化与模块化集成:行业将推动伺服主轴电机通信接口、数据模型的进一步标准化(如借鉴Automation ML、AAS等模型),使其成为即插即用的“智能部件”,大幅降低系统集成的复杂性和成本。

伺服主轴电机与网络系统集成工程的结合,是驱动制造业向数字化、网络化、智能化迈进的关键实践。它不仅能提升单台设备的性能,更能通过系统级的互联互通与数据驱动,优化整个生产价值链。面对实时控制、安全可靠、异构集成等挑战,需要设备制造商、系统集成商和最终用户协同创新,共同构建开放、安全、高效的智能生产网络,释放数据潜能,赋能智能制造的未来。

如若转载,请注明出处:http://www.emomentnike.com/product/49.html

更新时间:2026-02-24 23:42:20